输液袋作为临床药液储存与输注的核心载体,其袋体与接口的粘接、袋身密封边的固化,直接决定药液是否泄漏、是否受污染——一旦密封失效,可能引发药液变质或输注风险。传统UV固化设备常因高温导致输液袋柔性膜材变形,或光斑不均让密封边出现漏点,而复坦希UVLED面光源针对输液袋的医疗特性与生产需求,以“护膜材、严密封、适配广”为核心优势,成为输液袋粘接与密封环节的可靠保障。

一、低温固化:守护输液袋的柔性与耐候性

输液袋多采用PVC、PE或多层共挤柔性膜材,这类材质对温度敏感,高温易出现皱缩、分层,甚至影响膜材的耐药液腐蚀性(如无法耐受抗生素、营养液等特殊药液)。传统固化设备散热不足,固化时袋体局部温度易超标,导致输液袋成型后出现褶皱,或接口处膜材变硬、开裂,次品率居高不下。

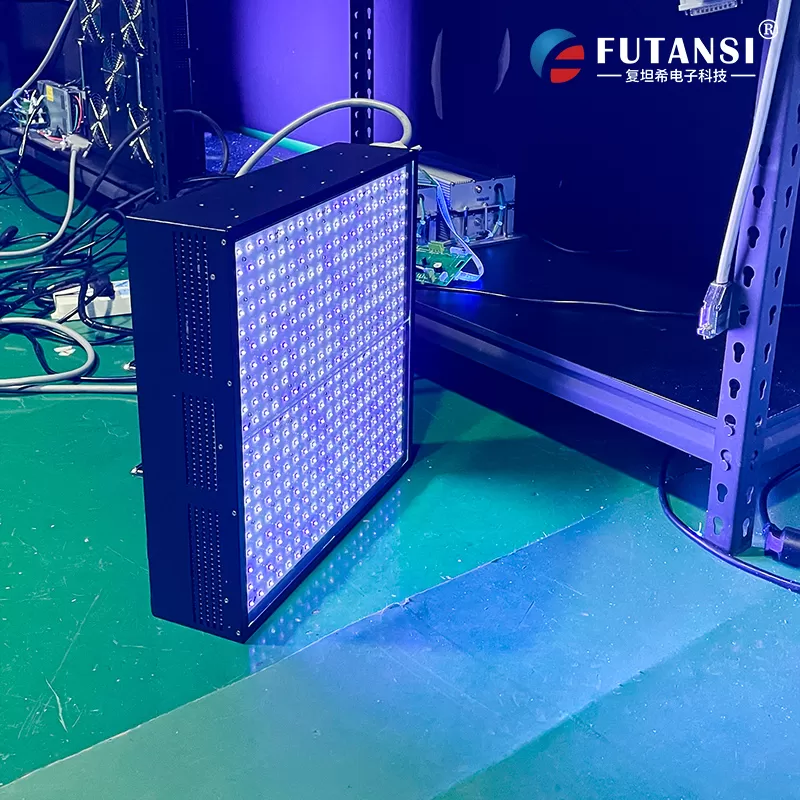

复坦希UVLED面光源通过优化散热结构与温控设计,固化过程中输液袋表面温度始终处于“安全区间”——既不会让柔性膜材变形,又能确保医疗级密封胶充分固化。即使是薄型PE输液袋(膜厚仅几十微米),固化后也能保持原有的柔韧性,袋体平整无褶皱,接口处无开裂风险,完全符合YY0616-2020《一次性使用输液袋》标准中对袋体外观与材质稳定性的要求。

二、全域均匀固化:杜绝密封漏点的安全隐患

输液袋的密封需求贯穿生产全程:袋身的热合密封边需二次UV固化加强,接口与袋体的粘接处需环形密封,部分特殊输液袋(如多腔输液袋)还存在异形密封区域。传统设备的光斑易出现“局部暗区”,尤其是密封边的边角、接口的环形缝隙处,常因固化不彻底出现微小漏点,这些漏点在药液储存或加压输注时可能扩大,引发安全事故。

复坦希UVLED面光源通过特殊匀光设计,光线可均匀覆盖输液袋的所有密封区域——无论是长条状的袋身密封边,还是环形的接口粘接处,甚至多腔袋的异形密封段,胶层都能无气泡、无漏固地完整固化。固化后的密封边剥离强度一致,且能耐受药液长期浸泡与高温灭菌(如环氧乙烷灭菌),不会因灭菌过程出现密封失效,彻底解决传统设备的漏点隐患。

三、灵活适配:应对多规格输液袋的生产需求

输液袋规格多样,既有几十毫升的小容量急救输液袋,也有几升的大容量营养液袋,不同规格的密封边长度、接口尺寸差异显著。传统固化设备需频繁更换夹具、调整照射角度,不仅耗时,还易因调试不当导致密封质量波动,影响生产节奏。

复坦希UVLED面光源无需频繁更换核心部件,可根据输液袋规格灵活调整照射范围与能量分布:针对小容量输液袋,可聚焦光线精准覆盖小型密封区域;针对大容量输液袋,可扩展光斑覆盖整个袋身密封边;切换规格时仅需在设备面板调整参数,无需停机拆装,大幅缩短换型时间。即使生产线同时生产多种规格输液袋,也能保持稳定的固化质量,无需担心规格切换带来的品质波动。

四、输液袋生产实战案例

某专注医用包装的企业,此前生产多规格输液袋时面临两大难题:一是传统固化设备高温导致PE输液袋出现褶皱,袋身平整度合格率仅80%,需人工筛选剔除;二是接口密封不均,部分产品在负压泄漏测试中出现漏液,无法通过药监局抽检,每月返工损耗超万元。

引入复坦希UVLED面光源后,针对输液袋特性做了两点优化:一是开启“柔性膜材专用低温模式”,避免袋体变形;二是调整光斑形状,确保密封边与接口处同时均匀受光。改造后效果显著:输液袋平整度合格率提升至99.5%,无需人工筛选;负压泄漏测试中漏液率降至几乎为零,顺利通过药监局抽检;同时,规格切换时间从原来的半小时缩短至几分钟,生产线日均产能提升40%,无需额外增加设备即可承接新增订单。

五、总结

在输液袋粘接与密封场景中,“密封可靠性”与“材质稳定性”是医疗安全的底线,“生产灵活性”是企业效率的核心。复坦希UVLED面光源通过低温固化守护柔性膜材、均匀固化杜绝漏点、灵活调节适配多规格,精准解决传统设备的痛点。无论是普通输液袋、多腔输液袋,还是特殊药液专用输液袋,均能实现“高合格率、低损耗、快效率”的固化生产,助力医疗器械厂商满足国内外严苛的医疗标准,同时提升产品在市场中的竞争力。

若需进一步了解该设备在特殊输液袋(如避光输液袋、抗吸附输液袋)生产中的适配细节,或结合医疗认证(如FDA、CE)需求优化固化方案,可随时沟通,提供更贴合医疗包装场景的技术支持。