一、应用背景

在半导体芯片制造过程中,芯片与基板的粘接环节是保障器件性能与可靠性的关键工序。该环节对粘接精度、固化效率及环境洁净度要求极高:一方面,芯片内部结构精密,对温度敏感,传统热固化工艺易因高温导致芯片性能受损;另一方面,粘接用UV胶水需在无氧环境下完成固化,避免空气中氧气干扰引发胶层氧化、粘接强度下降等问题。某半导体制造企业在芯片封装环节中,曾因传统固化设备无法满足低温、无氧、高效的固化需求,导致产品良率偏低,生产效率受限。

二、技术挑战

1.温度敏感性:半导体芯片中的精密电路和材料对温度极为敏感,固化过程中温度超过60℃就可能导致芯片性能衰减甚至失效,传统热固化设备难以控制温差。

2.环境洁净要求:UV胶水固化过程若接触氧气,易产生气泡或胶层黄变,影响粘接密封性与外观质量,需严格控制固化环境的氧含量。

3.固化一致性:芯片尺寸微小(常见尺寸为几毫米至几十毫米),要求固化能量均匀分布,避免局部光照不足或过量导致的粘接强度差异。

4.生产效率需求:随着芯片产能提升,需实现固化过程的快速响应与连续作业,传统设备的固化周期长、兼容性差等问题亟待解决。

三、复坦希解决方案

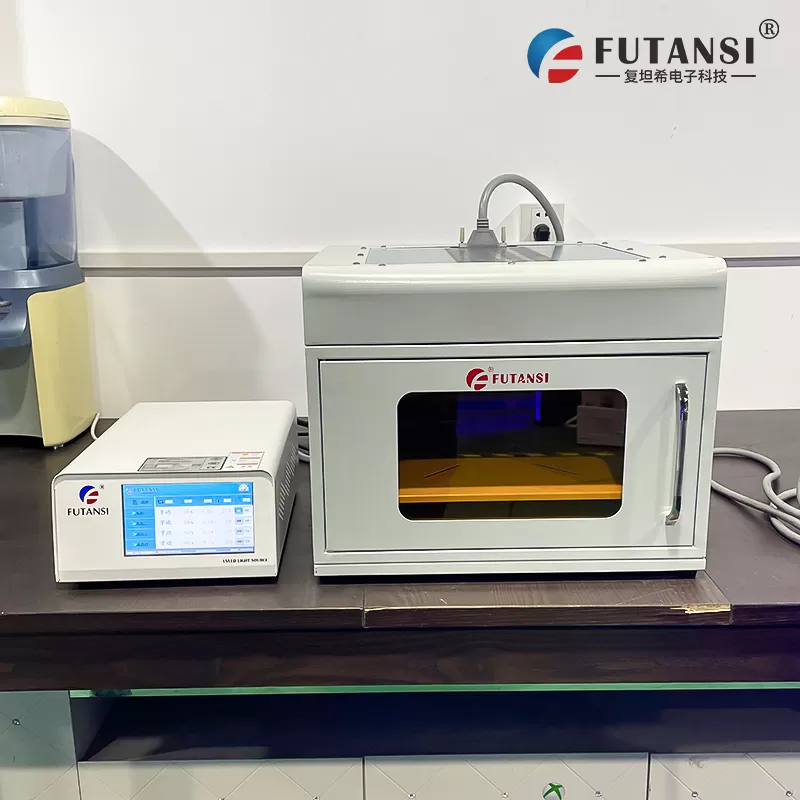

针对上述挑战,该企业引入复坦希(北京)电子科技有限公司的UVLED固化箱,结合其充氮惰性气体保护技术,构建了高效、稳定的芯片粘接固化系统。

核心设备参数与优势

技术亮点

1.低温固化技术:采用进口UVLED灯珠,能量集中且转化率高,固化过程中芯片表面温升<3℃,有效避免高温对芯片的热损伤。

2.无氧环境控制:配备快速插拔氮气接口与高精度流量计,可实时调控氮气流量(0-50L/min),30秒内实现箱内氧含量降至目标值,杜绝胶层氧化问题。

3.均匀光照设计:优化的循环风道与光源布局,确保照射面能量均匀度>90%,保障芯片粘接面胶层固化一致性。

4.智能集成控制:支持与生产线对接,可通过触摸屏设定固化时间(1-999秒)、光照强度等参数,实现全自动作业,提升生产连续性。

四、实施过程

1.预处理阶段:将涂覆UV胶水的芯片与基板精准对位后,送入UVOV81T固化箱,关闭箱门并启动氮气置换程序,30秒内完成箱内氧含量调试。

2.固化参数设置:根据胶水类型,设定光照强度为3000mw/cm²,固化时间10秒,冷却方式选择水冷模式以保障连续生产稳定性。

3.自动化固化:设备按预设参数启动UV光源,通过内置传感器实时监测箱内温度、氧含量及光照强度,确保固化过程无偏差。

4.后处理阶段:固化完成后,设备自动停止光源并缓慢泄压,待箱内气压恢复正常后取出工件,进入下一封装工序。

五、应用效果

1.产品良率提升:引入复坦希UVLED固化箱后,芯片粘接不良率从原来的5.2%降至0.8%,因胶层氧化、气泡导致的失效问题完全解决。

2.生产效率优化:单批次固化时间从传统热固化的3分钟缩短至10秒,结合自动化对接设计,生产线节拍提升60%。

3.成本降低:相比传统设备,UVLED光源寿命延长至50000小时以上,氮气利用率提升30%,年综合运行成本降低约25万元。

4.合规性保障:设备运行符合半导体行业ISO 14644-1 Class 5洁净室标准,固化后的芯片通过可靠性测试(-40℃~125℃冷热冲击1000次),粘接强度保持率>95%。

六、客户反馈

“复坦希UVLED固化箱的低温固化与无氧控制技术,完美解决了我们在芯片粘接环节的长期痛点。设备运行稳定、操作便捷,不仅提升了产品良率,更让我们的生产线效率迈上新台阶,为后续产能扩张奠定了坚实基础。”——该半导体企业封装工艺负责人评价道。

复坦希UVLED固化箱凭借精准的环境控制、高效的能量输出与智能集成能力,成为半导体芯片粘接领域的可靠解决方案,助力企业实现高质量、低成本的规模化生产。