在半导体封装、多芯光学器件组装、极端环境科研等场景中,精密元件的定位不仅需要微米级精度,更需应对“多行业适配差异”“复杂姿态校准”“操作空间受限”等现实挑战。传统调整架要么局限于单一领域,要么因调节协同性差导致效率低下,难以满足跨场景的精准控制需求。复坦希六维调整架以“跨域场景兼容、六轴智能联动、无界操作空间”为核心优势,成为连接科研与工业的全维度定位解决方案。

一、跨域场景兼容:从实验室到产线的全链路适配

不同领域的定位需求差异显著:半导体车间需要设备耐受洁净环境与持续振动,光学实验室需频繁更换不同尺寸镜片,极端环境科研则对高低温稳定性提出严苛要求。传统调整架常因材质限制、结构固定,需为不同场景单独配置,导致成本高企。

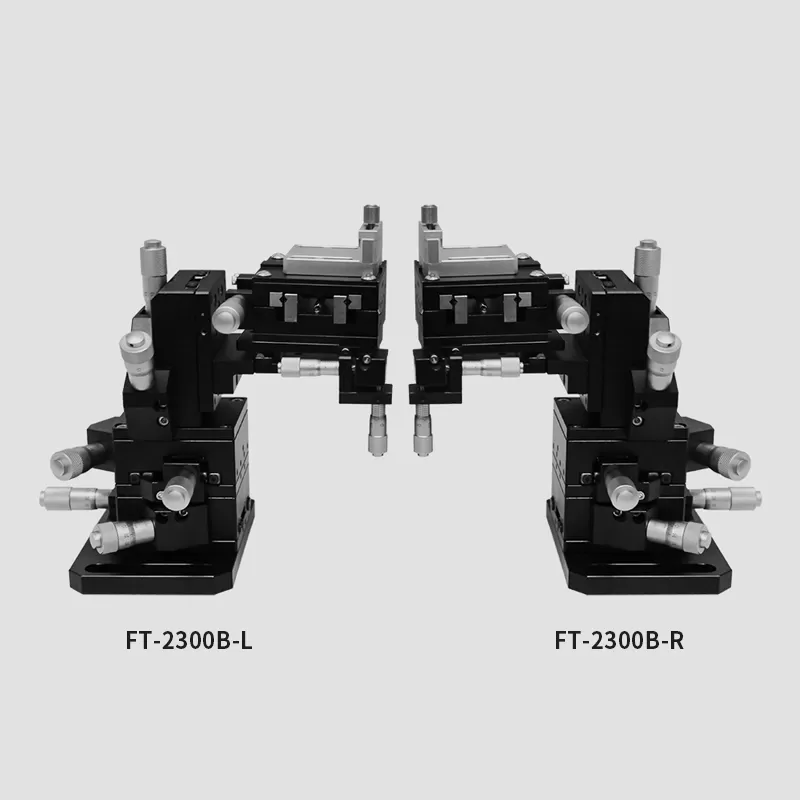

复坦希六维调整架通过“模块化架构+环境自适应设计”打破场景壁垒:主体采用高强度合金材质,经应力消除处理后,可在万级洁净车间、-40℃~80℃高低温及真空环境下稳定运行;载物台支持快速更换定制夹具,10分钟内即可完成从微型芯片到大型光学透镜的切换,无需重新校准基准。无论是高校实验室的光镊系统调试,还是半导体工厂的晶圆键合生产线,只需切换对应模块与工艺模板,即可实现精准定位,设备利用率较传统产品提升60%。

二、六轴智能联动:复杂姿态的一体化校准

精密元件的完美定位往往需要“位置+角度”的多维度协同调整,例如光纤与硅光芯片耦合时,既需调整横向间距,又要校正俯仰、旋转角度。传统设备多采用逐轴调试模式,调节某一维度时易引发其他维度偏移,导致“调此失彼”的反复校准难题。

复坦希六维调整架构建了“六轴协同算法+闭环反馈”的控制体系,将X/Y/Z轴平移与θx、θy、θz轴角度调节深度联动。在多芯光纤排与波导阵列的对准中,系统可同时优化各纤芯的空间位置与角度偏差,避免传统逐芯调试的低效问题;针对半导体倒装键合中的晶圆翘曲,六轴可实时补偿角度误差,确保焊盘精准对接。这种联动机制彻底改变了“分步调节”的传统模式,将复杂元件的定位时间压缩至传统设备的1/3,且重复定位精度保持稳定。

三、无界操作空间:突破物理限制的灵活操控

光学调试与半导体封装中,常因调整架结构遮挡,导致显微镜视野受限、探针无法接近测试点,不得不反复拆卸设备重新校准,既破坏定位精度又浪费时间。这一“操作空间瓶颈”是许多精密场景的共性痛点。

复坦希通过优化结构布局,创新性地空出光轴上方空间,为操作预留充足余地:在半导体激光芯片封装时,显微镜可直接穿透调整架上方观察焊盘对位,探针能轻松接触芯片电极,实现“光轴对准+电学测试”的同步进行;在近场光学探针实验中,无遮挡设计让探针可自由接近光波导表面,无需拆卸调节装置即可完成数据采集。配合防滑微调旋钮与可视化刻度标识,操作人员既能实现精细调控,又无需担心空间受限导致的操作失误,大幅提升调试效率。

四、实战案例:跨领域的定位突破

案例1:半导体倒装键合的精度跃升

上海某半导体企业在50μm焊盘间距的芯片键合中,曾因传统设备无法协同补偿角度偏差,焊线偏移率达18%。引入复坦希六维调整架后,通过六轴联动实时修正晶圆翘曲引起的姿态误差,焊盘对准误差控制在微米级以内,焊线偏移率降至0.5%,单晶圆键合时间缩短40%,年产能突破60万片。

案例2:极端环境下的科研稳定输出

成都某高校团队在-30℃低温环境下开展红外探测器校准,传统调整架因材料热胀冷缩导致定位漂移,实验数据重复性差。复坦希六维调整架凭借低热膨胀系数材质与稳定结构设计,连续运行1000小时后精度衰减不足3%,光谱仪波长漂移量显著降低,助力团队提前完成极端环境光学稳定性研究。

五、总结

复坦希六维调整架跳出了“单一场景专用设备”的局限,以跨域兼容能力适配科研与工业的多元需求,用六轴智能联动破解复杂姿态校准难题,靠无界空间设计消除操作限制。它不仅是实现微米级定位的工具,更是统筹空间姿态、衔接不同场景的“控制中枢”。无论是半导体制造的高效量产,还是前沿科研的精准探索,都能通过其灵活可靠的定位能力,降低操作复杂度、提升成果质量,成为精密制造与科研创新的核心支撑。

若需了解针对特定场景的六维调整架定制化设计,或极端环境下的设备适配方案,可随时沟通获取针对性技术支持。